Na fakturach za energię elektryczną coraz częściej pojawia się pozycja „opłata za energię bierną”. Dla wielu przedsiębiorstw to zaskoczenie, bo zużycie energii czynnej (kWh) wcale nie wzrosło.

Tymczasem problem leży głębiej – w niskim współczynniku mocy biernej (tg φ), który świadczy o nieefektywnym wykorzystaniu energii.

Dobra wiadomość? Ten koszt można skutecznie zredukować lub całkowicie wyeliminować, wdrażając inteligentne rozwiązania kompensacyjne.

Czym jest moc bierna i dlaczego pojawia się w instalacjach przemysłowych

W każdej instalacji elektrycznej przepływa moc czynna (P) – zamieniana na pracę mechaniczną, światło czy ciepło – oraz moc bierna (Q), która nie wykonuje użytecznej pracy, ale jest niezbędna do wytworzenia pól magnetycznych w silnikach, transformatorach i dławikach.

Energetyka dostarcza całość (czyli pozorną moc S), ale zakład faktycznie korzysta tylko z części tej energii. Reszta – moc bierna – krąży między siecią a odbiornikami, obciążając kable, transformatory i systemy zasilania.

W sieciach przemysłowych moc bierna jest nieunikniona, jednak jej nadmiar oznacza straty – zarówno energetyczne, jak i finansowe.

Jak niski współczynnik mocy wpływa na rachunki i sieć

Wartość współczynnika mocy (cos φ) określa, jak efektywnie instalacja wykorzystuje energię.

Im bliżej 1, tym lepiej – oznacza to, że niemal cała energia pobierana z sieci przekształcana jest w pracę użyteczną.

Jeżeli współczynnik spada np. do 0,8, oznacza to, że aż 20% energii jest zużywana nieefektywnie.

Konsekwencje niskiego współczynnika mocy:

- dodatkowe opłaty na fakturach za energię (zgodnie z taryfami operatorów, np. PGE, TAURON),

- przeciążenie transformatorów i linii kablowych,

- większe straty cieplne i ryzyko przegrzewania instalacji,

- spadki napięcia i pogorszenie jakości energii.

Operatorzy systemów dystrybucyjnych naliczają opłaty, gdy tg φ (tangens kąta przesunięcia fazowego) przekracza wartość graniczną:

- tg φ > 0,4 dla mocy biernej indukcyjnej,

- dla mocy biernej pojemnościowej za każdą 1 kvarh wprowadzoną do sieci.

W praktyce oznacza to, że firmy z wysokim współczynnikiem mocy biernej tg φ mogą płacić nawet kilkanaście tysięcy złotych miesięcznie dodatkowo – zupełnie bez potrzeby.

Jak obliczyć współczynnik mocy biernej (tg φ) i kiedy warto kompensować?

Współczynnik mocy biernej tg φ oblicza się jako stosunek mocy biernej do czynnej:

tgφ = Q / Pgdzie:

- Q – moc bierna [kvar],

- P – moc czynna [kW].

Przykład:

Jeśli zakład pobiera 400 kW mocy czynnej i 200 kvar mocy biernej, to:

tg φ = 200 / 400 = 0,5 → współczynnik mocy biernej jest zbyt wysoki i konieczna jest kompensacja.

Zazwyczaj warto rozpocząć działania, gdy:

- tg φ przekracza 0,4,

- faktury wykazują opłaty za energię bierną,

- w sieci występują wyższe harmoniczne lub niestabilne napięcia,

- rośnie obciążenie transformatora mimo niezmienionego zużycia energii.

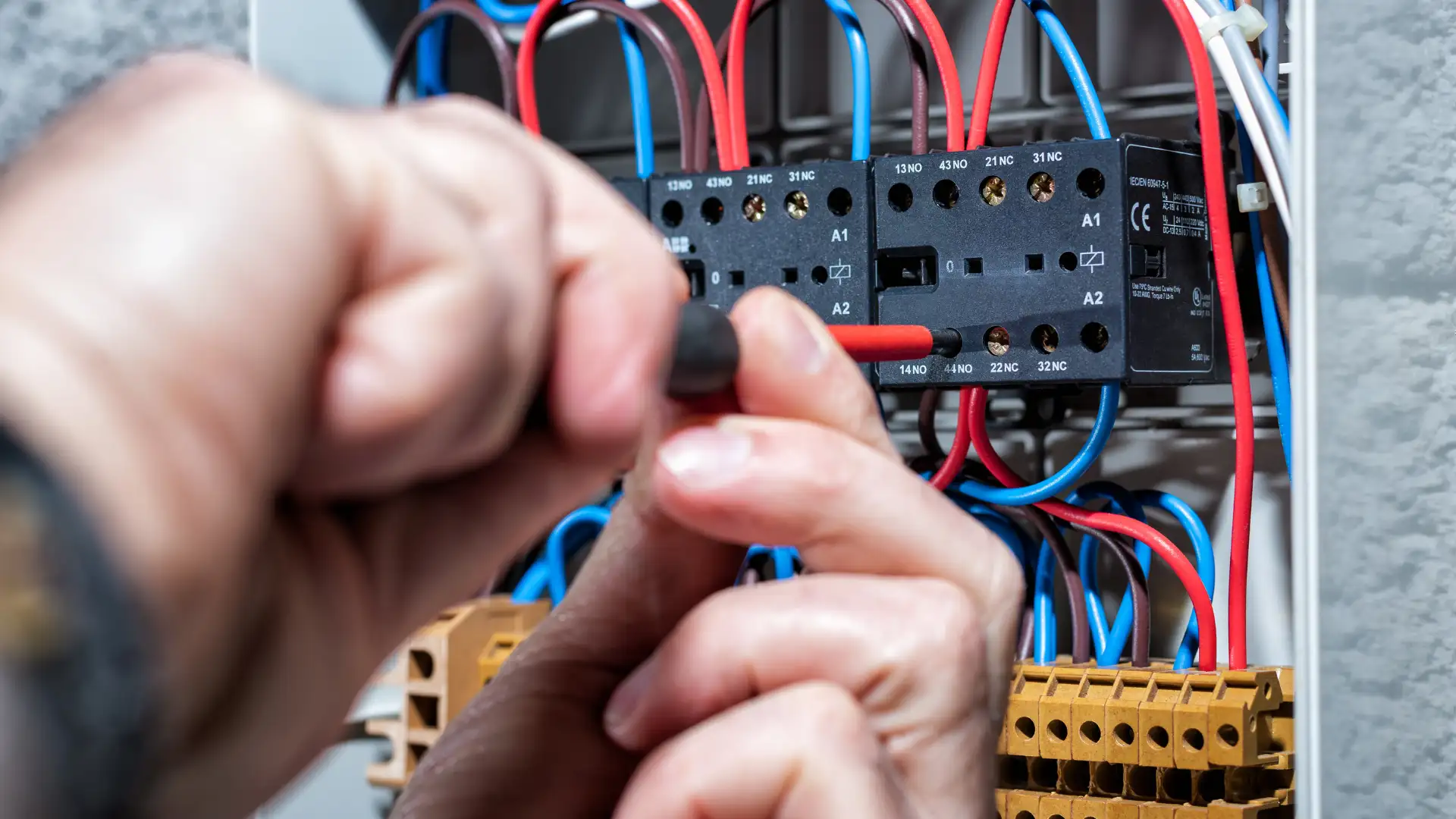

Kompensacja mocy biernej – nowoczesne rozwiązania

Tradycyjne układy kompensacyjne, oparte na bateriach kondensatorów, sprawdzają się tylko w prostych układach liniowych.

Jednak we współczesnych zakładach, gdzie dominują falowniki, napędy, LED-y i nieliniowe obciążenia, potrzebne są rozwiązania bardziej zaawansowane – dynamiczne i adaptacyjne.

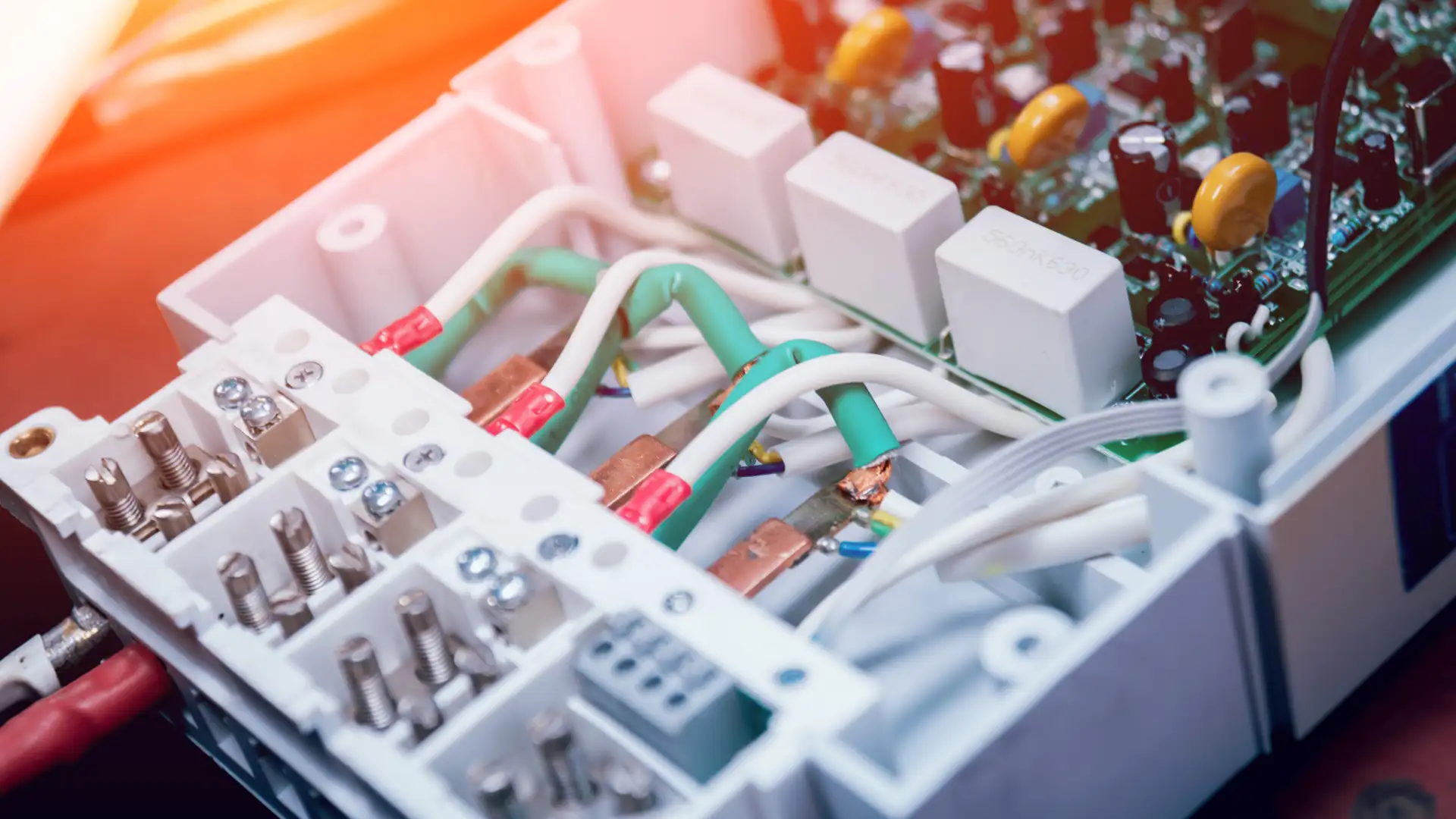

Filtry aktywne APF-100 i APF-300

Filtry aktywne APF-100 i APF-300 marki Elsta Elektronika to urządzenia, które jednocześnie:

- kompensują moc bierną (indukcyjną i pojemnościową),

- eliminują wyższe harmoniczne prądu,

- symetryzują obciążenie faz.

Dzięki zastosowaniu technologii POWER QUALITY TECHNOLOGY, filtry analizują sieć w czasie rzeczywistym i generują prąd kompensacyjny o przeciwnym wektorze fazowym.

To oznacza, że redukują zakłócenia zanim zdążą wpłynąć na pracę urządzeń.

Rezultat:

- obniżenie współczynnika mocy biernej tg φ do dopuszczalnego poziomu

- eliminacja opłat za energię bierną,

- zwiększenie żywotności urządzeń i stabilności zasilania,

- redukcja zawartości wyższych harmonicznych w przebiegu prądu.

Automatyczna kompensacja w sieciach z PV

Wraz z rozwojem fotowoltaiki w przemyśle pojawia się nowy problem – nadmiar mocy biernej pojemnościowej.

Inwertery PV generują przesunięcia fazowe, które powodują, że tg φ przyjmuje wartości ujemne (np. -0,3), co również skutkuje karami finansowymi.

Nowoczesne filtry aktywne Elsta Elektronika APF-100 i APF-300 automatycznie wykrywają charakter mocy biernej i kompensują zarówno indukcyjną, jak i pojemnościową – niezależnie od źródła zasilania.

To rozwiązanie idealne dla zakładów z instalacjami hybrydowymi (sieć + PV), gdzie parametry zasilania zmieniają się w czasie rzeczywistym.

Analiza jakości energii – pierwszy krok do poprawy współczynnika mocy

Zanim wdrożymy kompensację, kluczowe jest poznanie rzeczywistego stanu sieci.

Analiza jakości energii pozwala:

- zidentyfikować źródła mocy biernej,

- określić poziomy wyższych harmonicznych i asymetrii faz,

- dobrać odpowiednie rozwiązanie.

Zespół Elsta Elektronika wykonuje pomiary z wykorzystaniem profesjonalnych analizatorów jakości energii w klasie A wg normy PN-EN 61000-4-30, co pozwala precyzyjnie dobrać układ kompensacyjny, który przyniesie realne oszczędności.

Zredukuj opłaty za energię bierną

Nieefektywna moc bierna to ukryty koszt, który można wyeliminować.

Dzięki inteligentnym rozwiązaniom kompensacyjnym Elsta Elektronika:

- poprawisz współczynnik mocy,

- obniżysz rachunki za energię,

- zwiększysz efektywność i bezpieczeństwo instalacji.

Zredukuj opłaty za energię bierną – skontaktuj się z ekspertami Elsta Elektronika.